ホットメルトロールコーターとは

本ページでは、ホットメルトロールコーターの定義から動作原理、技術的特徴、用途、メリット・デメリット、取り扱いメーカーの紹介までを解説します。

ホットメルトロールコーターの

定義と動作原理

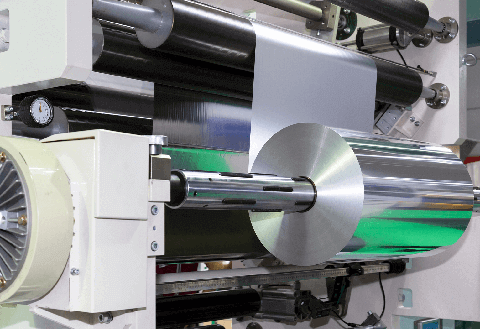

熱で溶融する樹脂系の接着剤(ホットメルト接着剤)を、基材に均一に塗工する専用装置です。一般的なロールコーターが液状のコーティング剤を扱うのに対し、ホットメルトロールコーターは固形接着剤を加熱して液状にし、温度と粘度を厳密に管理しながら塗工。

この特殊な機構により、多様な産業分野で高精度かつ高速な接着剤の塗工を行います。

ホットメルトロールコーターと

一般型ロールコーターの違い

一般型のロールコーターは、バックアップロール(基材を支える)、アプリケーターロール(塗工液を基材に転写する)、メタリングロール(膜厚を制御する)といった複数のロールを組み合わせ、基材に均一な薄膜を塗工する仕組みです。塗工液の種類や膜厚の要求に応じてロール構成を変更できます。

ホットメルトロールコーターの場合、基本的な仕組みは同じですが、加熱機構や粘度制御などの特殊性を持っているのが特徴です。

ホットメルトロールコーターの

機能と特性

接着剤の温度・粘度をPID制御(比例・積分・微分制御)で管理し、タンクから塗工ヘッドまで複数ゾーンで独立した加熱を行います。塗工後は冷却による瞬間硬化を行うほか、速度フィードバック制御によりロール間隙や回転速度をリアルタイムに補正することが可能。

低粘度から高粘度まで、幅広い基材を数μmレベルの精度で均一に塗工します。

ホットメルトロールコーターの

用途

瞬時に硬化する性質と精密な塗工能力により、下記のようにさまざまな製品の製造プロセスにおいて不可欠な装置です。

- 段ボール封函ラインの接着

- ラベル・フィルム貼付加工

- 製本(ブックバインディング)

- 電子部品用フィルムへの接着剤塗工

- 木工・不織布ラミネート

ホットメルトロールコーターの

メリット・デメリット

メリット

高速硬化で生産性アップ

ホットメルト接着剤は加熱直後に塗工され、冷却によって瞬時に硬化するのが特徴。そのため、乾燥工程や硬化待ち時間が大幅に短縮され、次工程への移行がスムーズです。

無溶剤で環境負荷低減

ホットメルト接着剤は溶剤を使用しないため、塗工におけるVOC(揮発性有機化合物)の排出を抑えることが可能。作業環境の安全性向上と環境規制への対応、排気設備の簡素化や作業者の健康リスクを低減します。

塗工のムラが少ない高品質

高精度なロール間隙調整機能と速度フィードバック制御で、膜厚のばらつきをμm単位に抑えた均一な塗工品質を実現。歩留まり向上と不良品率低減が可能です。

長尺・両面塗工に対応可能

一般的なホットメルトロールコーターは塗工幅300〜1,600mm程度が主流で、2mを超える超幅広対応は受注生産の特注仕様に限られるケースがほとんど。オプションで、上下両面同時塗工機構を搭載できる製品もあり、多層構造製品の一貫生産に役立ちます。

デメリット

立ち上げや立ち下げ時間がかかる

大型ロールコーターは、ヒーターの予熱に数十分から1時間程度を要する場合も。停止後の冷却にも同様の時間が必要な場合が多く、頻繁なライン停止や再開を伴う工程では、装置稼働率の低下リスクは避けられません。

バッファタンクの併設やゾーンごとの温度適正化などで、予熱・冷却時間を短縮する工夫が求められます。

安全・粘度管理の難しさ

200℃以上の高温部が露出する箇所では、防護装置や非常停止センサーの設置が必須です。接着剤の粘度は温度に左右されやすいため、PID制御の綿密なチューニングとリアルタイム温度監視が求められます。

カスタム対応とコスト負担

使用するホットメルト接着剤の種類や基材幅、塗工厚さ、ライン速度などの条件は、製品・工程ごとに大きく異なるもの。そのため、標準機に加えて細かな仕様に合わせたカスタム設計が頻繁に行われます。

これにより、加熱ゾーン数やロール径、制御システムなどを適正化できますが、仕様決定から稼働までのリードタイムが長くなることや初期コストが高くなることがあるので注意しましょう。

特に小ロット多品種生産ではコスト負担が大きくなるため、導入前には生産計画とライン構成を綿密に検討することが重要です。

ホットメルトロールコーターを

取り扱っているメーカーの例

大洋技研

ホットメルト接着用途のアプリケーター(適用装置)として、標準ロールコーターを提供。接着剤を一定温度で溶解し、回転ロールで連続供給します。モデルはロール幅200mm、300mm、600mmの3種類です。

ファスト

長年の光ディスク塗工ノウハウを取り入れた、高性能ロールコーターを提供。ロールコーター単体だけでなく、ホットメルト供給装置や搬送装置などを組み合わせた一括システムも提案してくれます。標準仕様は塗工幅300〜1,600mmに対応し、最高200℃での塗工が可能です。

松下工業

提供しているロールコーター製品は、自動車・鉄道車両、建材、家電など、多くの分野で採用。ロールコーターの他に、幅広く円状に塗工する「ホットメルトスパイラル塗工」や、均一にスプレー塗工する「ホットメルト多条スプレー」などの接着システムも提供しています。

まとめ

本ページではホットメルトロールコーターの定義、動作原理、技術的特性、用途、メリット・デメリット、取り扱いメーカーの例を解説しました。課題を解決する適切な一台を選ぶためには、「ホットメルトロールコーター」という選択肢に限定せず、より広い視野で比較検討することが重要です。

次のページでは、対象となる基材別におすすめのロールコーターを紹介。ロールコーターの導入を検討している方は、装置選定の判断材料としてご活用ください。

ロールコーターおすすめ3選

ロールコーターは、扱う基材に応じて製品を選ぶことで、生産性やコスト削減の向上が可能。

ここでは、「PET/PP/PCの基材」「高粘度液を使う基材」「超薄膜が必要な基材」と主要な基材ごとにおすすめの製品を扱うメーカーを紹介します。

PET/PP/PCの基材

反り・収縮・ムラを抑えられる

- 薄くて柔らかいため、乾燥中に収縮しやすい

- 部位ごとの収縮差で反りやムラが発生しやすい

- 業界でも珍しいμm単位のロール溝加工技術を保有。柔らかく反りやすい薄膜素材にも適切な溝形状を設計し、膜厚ムラを抑えた均一な塗布を実現

- 張力・温度制御を備えたライン設計が可能。新設・既存の乾燥炉に両対応し、収縮や歪みを抑制

高粘度液を使う基材

流れにくい液でもムラを減らせる

- ローラーを回しても、液が固くて動かない

- 自重でなじみにくい高粘度液により、膜厚ムラが出てしまう

- 一般的に20,000 mPa・s程度が上限とされる中、最大50,000 mPa・sの高粘度液に対応した高トルク設計(※)で、接着剤やペーストでも安定搬送が可能

- 液を加温して粘度を下げることで、粘りのある液体にも適切な流動性を与え、ムラなく塗布できる

超薄膜が必要な基材

静電気・異物によるムラを防ぐ

- μm単位の薄膜のため、ほんのわずかなムラや歪みでもすぐ不良になる

- 膜厚測定時の接触や静電気による異物付着で、欠陥や歩留まり低下に

- 非接触膜厚センサーを搭載しており、触れずに厚み・ムラを詳細に測定可能。傷つきやすい基材でも表面に悪影響を与えることなく、品質を保てる

- 静電気除去ロールによって、異物の付着を抑制し、不良発生を抑えて安定した歩留まりを実現