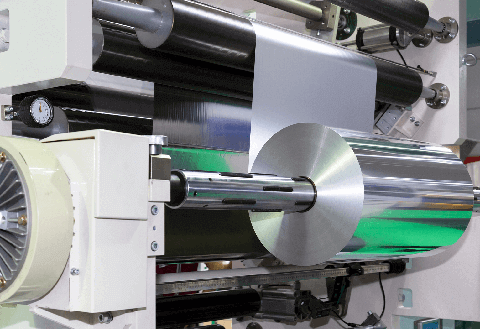

ロールコーターとは

複数のロールを用いて、フィルムやシートなどの基材表面に塗工液をウェット状態で均一に塗工し、乾燥・硬化後に高精度な薄膜を形成する産業用装置。基材の搬送から塗工までを一貫して行うことで、膜厚のばらつきを抑えつつ高速処理を実現可能です。

本ページでは、ロールコーターの基本構造や特徴、主要な適用分野について解説します。

ロールコーターの用途

連続したシート状の基材を巻き取りながら加工するロールtoロール方式により、高い生産効率と安定した塗膜品質を実現。幅広い基材に対応できるため、精密な膜厚制御が求められる用途に向いています。

| 電子部品分野 | プリント配線板(PCB)、フレキシブル基板、接着剤の塗工など |

|---|---|

| 光学フィルム 分野 |

偏光板、拡散フィルム、タッチパネル保護膜の塗工など |

| リチウムイオン 電池分野 |

アルミ箔・銅箔の塗工など |

| 印刷・塗装分野 | 紙・板材、金属コイルの連続高速塗工など |

ロールコーターはこのように幅広い用途・業界で使用されますが、塗布対象となる基材によって適切な仕様は異なります。

本サイトでは、包装材・基板・光学フィルムなどの基材別に適したロールコーターを提供している企業を紹介しています。自社に合った製品選びの参考にしてください。

ロールコーターの動作原理

バックアップロールと

アプリケーターロールの役割

「バックアップロール」が基材を下から安定的に支え、アプリケーターロールが塗工液を受け取り、塗工液を基材へ転写。アプリケーターロールから基材への転写は、ロール間のクリアランス(隙間)を介して行われるため、均一なウェット状態の塗膜を形成することが可能です。

メタリングロールによる

膜厚制御

メタリングロールは、余剰液を除去しつつ、ロール間隙と回転速度比の調整で膜厚を精密にコントロールする役割を持っています。ダイレクト方式では高速連続塗工を実現し、リバース方式では高粘度液や厚膜塗工時に優れた制御性を発揮します。

ロールコーターで塗工する

塗布量について

塗布量の定義と測定

塗布量はg/m²(グラム/平方メートル)で表し、実験用ゲートロールコーターでは約0.5~10g/m²(※)を扱うことも。使用基材や目標膜厚、塗工液の粘度に応じて大きく変動します。

※参照元:【PDF】熊谷理機工業公式サイト

https://furnace.jp/case/機能性フィルムの均一塗布/

塗布量の調整方法

ロール間のギャップ(隙間)調整、ロールの回転速度変更、塗工液の粘度調整などを行い、膜厚を制御。連続塗工ラインでは複数の塗工ヘッドを使い分け、薄膜から厚膜まで幅広い仕様に対応します。

ロールコーターで塗布する

塗工液の粘度について

適正粘度範囲とその影響

適正粘度の一般的な目安は、塗布方式や塗布対象、求められる膜厚によって大きく異なります。低粘度では液だれやにじみが発生しやすく、高粘度では塗工速度低下や塗り残しのリスクがある点に注意が必要です。

粘度管理のポイント

液体の粘度は温度に大きく依存するため、レオメーター(粘弾性測定装置)で測定および温度管理を行い、適切な粘度を維持することが可能。特に凹凸のある基材では、適切な粘度管理が高品質な塗膜形成に不可欠です。

ホットメルトロールコーター

とは

加熱により液状化したホットメルト接着剤を基材に均一に塗工する専用装置のこと。瞬時に冷却して硬化・接着するのが特徴で、生産ラインの高速化と省スペース化が可能です。

このページでは、ホットメルトロールコーターの定義、動作原理、技術特性、用途、利点と課題、主要メーカーについて詳しく解説しています。

ロールコーターおすすめ3選

ロールコーターは、扱う基材に応じて製品を選ぶことで、生産性やコスト削減の向上が可能。

ここでは、「PET/PP/PCの基材」「高粘度液を使う基材」「超薄膜が必要な基材」と主要な基材ごとにおすすめの製品を扱うメーカーを紹介します。

PET/PP/PCの基材

反り・収縮・ムラを抑えられる

- 薄くて柔らかいため、乾燥中に収縮しやすい

- 部位ごとの収縮差で反りやムラが発生しやすい

- 業界でも珍しいμm単位のロール溝加工技術を保有。柔らかく反りやすい薄膜素材にも適切な溝形状を設計し、膜厚ムラを抑えた均一な塗布を実現

- 張力・温度制御を備えたライン設計が可能。新設・既存の乾燥炉に両対応し、収縮や歪みを抑制

高粘度液を使う基材

流れにくい液でもムラを減らせる

- ローラーを回しても、液が固くて動かない

- 自重でなじみにくい高粘度液により、膜厚ムラが出てしまう

- 一般的に20,000 mPa・s程度が上限とされる中、最大50,000 mPa・sの高粘度液に対応した高トルク設計(※)で、接着剤やペーストでも安定搬送が可能

- 液を加温して粘度を下げることで、粘りのある液体にも適切な流動性を与え、ムラなく塗布できる

超薄膜が必要な基材

静電気・異物によるムラを防ぐ

- μm単位の薄膜のため、ほんのわずかなムラや歪みでもすぐ不良になる

- 膜厚測定時の接触や静電気による異物付着で、欠陥や歩留まり低下に

- 非接触膜厚センサーを搭載しており、触れずに厚み・ムラを詳細に測定可能。傷つきやすい基材でも表面に悪影響を与えることなく、品質を保てる

- 静電気除去ロールによって、異物の付着を抑制し、不良発生を抑えて安定した歩留まりを実現