基材別ロールコーター

製造現場におけるコーティング工程では、基材ごとに異なる表面特性や硬度、粘度への対応が求められます。適切なロールコーターを選定すると、塗工ムラの防止や生産性の向上、品質安定化を実現できます。

ロールコーターの選定で気を付けたいのは、基材に適した製品を選ぶこと。本サイトでは、基材別でロールコーターを提供しているおすすめの企業を紹介しているので、選定時の比較検討資料としてご活用ください。

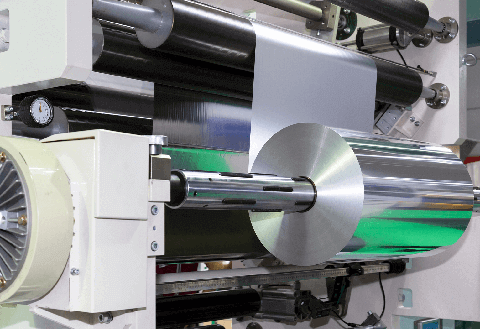

金属対応のロールコーター

高い耐久性を要求される金属表面の塗工には、塗膜の性能を安定させるために、均一な膜厚制御と高速処理が欠かせません。膜厚が均一でないと、防錆・耐腐食・密着性などの機能が十分に発揮されず、製品寿命や品質に大きく影響します。大量生産に対応するには、一定の処理速度も必要です。

耐食性向上を狙う薄膜塗工から保護力を高める厚膜塗工まで、基材や用途に応じた機種選定がポイントです。

次のページでは、ロールコーターメーカーが取り扱っている金属向けの製品を調査し、各製品の特徴や主要スペックについて解説します。

紙対応のロールコーター

吸液性や表面平滑度が多彩な紙基材では、塗工圧やローラー硬度の微調整が品質安定の鍵。塗工ムラを±5μm以内に抑える高精度機構や、簡易メンテナンスを両立した設計が注目ポイントです。

次のページでは、紙基材対応のロールコーターの製品例と特徴を紹介しています。

フィルム対応のロールコーター

超薄膜フィルムのコーティングでは、微細な伸縮や反りをリアルタイムで補正する張力制御システムが不可欠。乾燥時の収縮にも対応できる自動張力調整機構を備えた装置が、高い歩留まりに直結します。

フィルム向けロールコーターの例と、製品ごとの特徴をまとめていますので、次のページでご確認ください。

プラスチック対応の

ロールコーター

プラスチック基材へのロールコーティングでは、基材固有の柔軟性や収縮性を考慮した精密な塗布技術が不可欠です。特にPPやPE、PETなどのプラスチック基材は、塗布中の液剤の偏析やエッジビードが発生しやすいため、高精度な塗布制御が必要です。

プラスチック基材に対応するロールコーターの製品例とその特徴を解説します。

ガラス対応のロールコーター

ガラス基材へのロールコーティングは、滑らかで非吸収性の表面特性に対応した精密な塗工が求められます。特にディスプレイや光学部品、建材といった分野では、均一な厚みと高い品質の塗膜が必要です。

ガラス基材に対応するロールコーターの製品例と、その特徴について解説します。

ロールコーターおすすめ3選

ロールコーターは、扱う基材に応じて製品を選ぶことで、生産性やコスト削減の向上が可能。

ここでは、「PET/PP/PCの基材」「高粘度液を使う基材」「超薄膜が必要な基材」と主要な基材ごとにおすすめの製品を扱うメーカーを紹介します。

PET/PP/PCの基材

反り・収縮・ムラを抑えられる

- 薄くて柔らかいため、乾燥中に収縮しやすい

- 部位ごとの収縮差で反りやムラが発生しやすい

- 業界でも珍しいμm単位のロール溝加工技術を保有。柔らかく反りやすい薄膜素材にも適切な溝形状を設計し、膜厚ムラを抑えた均一な塗布を実現

- 張力・温度制御を備えたライン設計が可能。新設・既存の乾燥炉に両対応し、収縮や歪みを抑制

高粘度液を使う基材

流れにくい液でもムラを減らせる

- ローラーを回しても、液が固くて動かない

- 自重でなじみにくい高粘度液により、膜厚ムラが出てしまう

- 一般的に20,000 mPa・s程度が上限とされる中、最大50,000 mPa・sの高粘度液に対応した高トルク設計(※)で、接着剤やペーストでも安定搬送が可能

- 液を加温して粘度を下げることで、粘りのある液体にも適切な流動性を与え、ムラなく塗布できる

超薄膜が必要な基材

静電気・異物によるムラを防ぐ

- μm単位の薄膜のため、ほんのわずかなムラや歪みでもすぐ不良になる

- 膜厚測定時の接触や静電気による異物付着で、欠陥や歩留まり低下に

- 非接触膜厚センサーを搭載しており、触れずに厚み・ムラを詳細に測定可能。傷つきやすい基材でも表面に悪影響を与えることなく、品質を保てる

- 静電気除去ロールによって、異物の付着を抑制し、不良発生を抑えて安定した歩留まりを実現